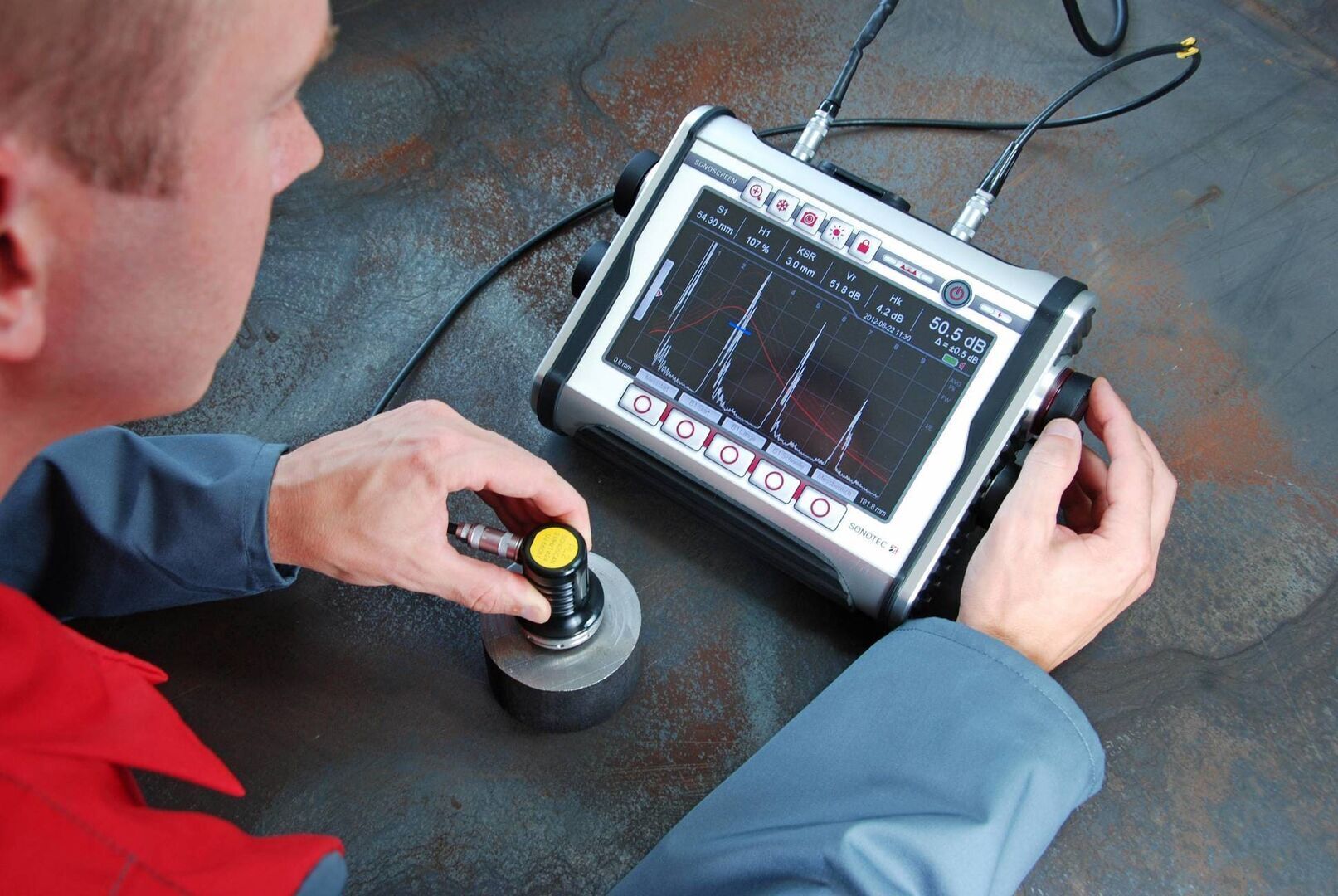

УЗК контроль

Ультразвуковой контроль сварных швов (УЗК) — это метод неразрушающего контроля качества сварных соединений, основанный на использовании ультразвуковых волн. УЗК позволяет обнаруживать дефекты внутри сварных швов, такие как пустоты, трещины, включения и другие дефекты, что позволяет улучшить качество и надежность сварных соединений.

Основные особенности ультразвукового контроля сварных швов:

- Высокая чувствительность — УЗК позволяет обнаруживать дефекты размером от нескольких миллиметров до нескольких микрон.

- Быстрота и эффективность — метод позволяет проводить контроль сварных швов быстро и эффективно, что позволяет существенно сократить время на контроль.

- Возможность автоматизации — ультразвуковой контроль можно автоматизировать, что позволяет увеличить производительность и уменьшить вероятность человеческого фактора.

Ультразвуковой контроль сварных швов применяется в различных отраслях промышленности, где требуется высокое качество сварных соединений, таких как судостроение, авиационная промышленность, нефтегазовая промышленность, машиностроение и другие. Метод также широко используется при проведении ремонтных работ и технического обслуживания сооружений и оборудования, где необходим контроль качества сварных соединений.

Дефекты сварных швов

УЗД подвергают различные типы швов, угловые, тавровые соединения, плоские, продольные, кольцевые стыки толщиной 0,4–6 см, сварные трубопроводы. Она позволяет выявить:

- неровности, околошовные трещины;

- расслоение, пористость в наплавленном металле шва;

- непровары;

- шлаковые включения;

- нарушение геометрических размеров;

- воздушные пустоты;

- химически неоднородные вкрапления;

- окислы, коррозия, провисание металла.

Шов и область в 50-70 мм вокруг него зачищают от грязи, ржавчины. Далее наносят смазочное средство (глицерин, солидол, любое другое машинное масло). От гладкости поверхности зависит плотность акустического контакта, износ пьезоэлектропреобразователя, качество проверки.

С помощью эталонного образца настраивают прибор.

С одной стороны детали устанавливают генератор, с другой – приемник. Последний сканирует шов, перемещаясь зигзагообразными движениями вдоль стыка.

Показания передаются на экран. Эхо-сигнал с максимальной амплитудой сообщает о возможном изъяне.

УЗК сварного шва проводят два-три раза. Если сигнал не ложный, то каждое заключение фиксируют в журнал учета.

Свойства материала и габариты диагностируемого образца влияют на выбор модели оборудования. Иногда данных, полученных при УЗД, недостаточно. Тогда прибегают к рентгено-, гамма-дефектоскопии.

По результатам контроля Вы получите заключение, в котором будут описаны выявленные дефекты, заверенную копию аттестации лаборатории неразрушающего контроля и аттестацию сотрудника, проводившего контроль